Reflow-löten

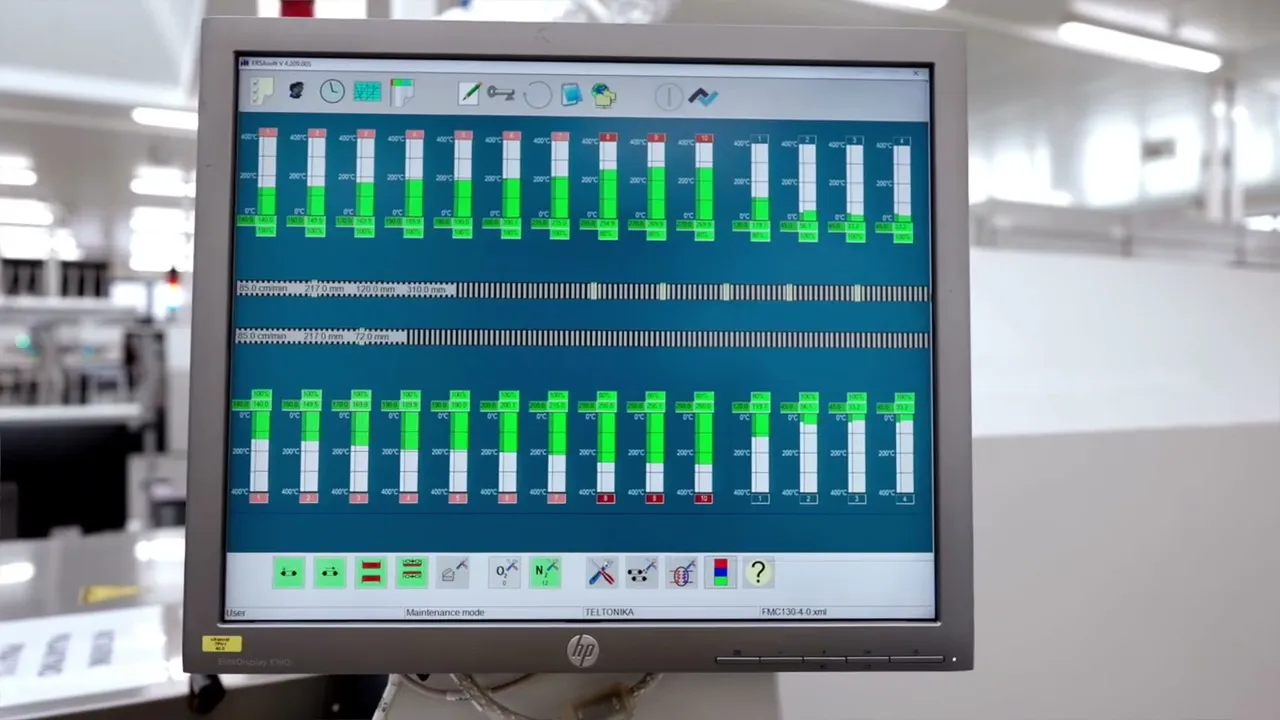

Nach der Platzierung der Bauteile durchläuft die bestückte Leiterplatte den Lötofen, wo die hohe Temperatur die Paste allmählich zum Schmelzen bringt und die Bauteile mit der Leiterplatte verbindet. Es handelt sich um lange Konvektionsöfen mit einer Prozesslänge von mehr als 6 Metern, die in 10 Heiz- und Kühlzonen unterteilt sind. Vorheizen, thermisches Einweichen, Reflow und Abkühlen sind die vier Phasen, in die die Zonen unterteilt sind.

Die Lötprofile können für jeden einzelnen Bestückungsauftrag auf der Grundlage der Bauteilgröße und des Layouts, der Lagenzahl auf der Leiterplatte und der Kupferverteilung auf der Leiterplatte optimiert werden. Die Heizzonen des Ofens werden jeweils auf eine kontrollierte Temperatur eingestellt, die den für die Montage benötigten Lötprofilen entspricht.

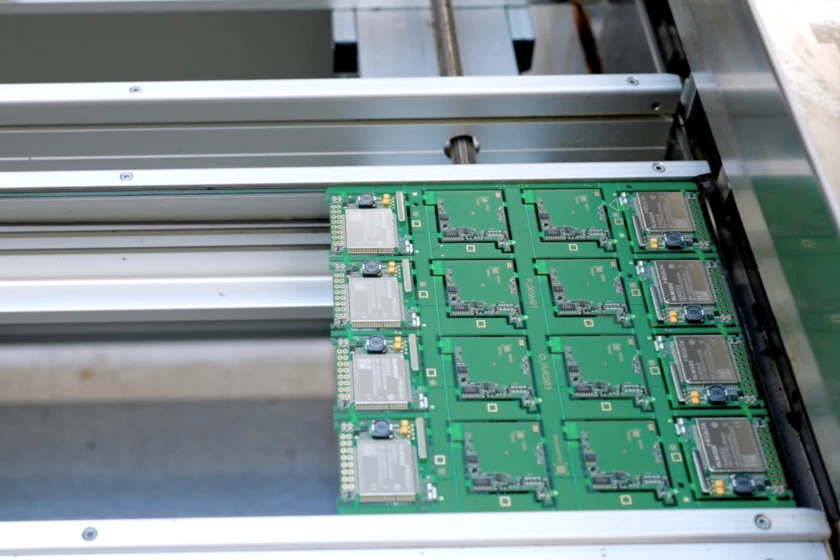

Nach dem Erhitzen des Bauteils und seiner Befestigung auf der Platine folgt der Abkühlungsprozess. Sobald die Temperatur deutlich sinkt, härtet die Lötpaste aus, und die Bauteile werden auf der Leiterplatte befestigt. In den letzten Bereichen des Reflow-Ofens, in denen die bearbeitete Leiterplatte abkühlt, erstarrt die Lotlegierung und bildet die Lötstellen.

Nach dem Reflow-Löten kommt die Leiterplatte in den Lader, der zwei Funktionen erfüllt. Er kann als Puffer für die zu prüfenden Leiterplatten dienen, oder er kann zum Abkühlen der Leiterplatte nach dem Reflow-Löten verwendet werden.